Пластмассовые детали востребованы во многих производственных отраслях. Они используются при сборке электронной аппаратуры, при сборке и формировании корпусов радиоэлектронных приборов, в качестве составляющих для сложных машин, агрегатов. Даже технические средства для использования в быту изготавливаются из пластиков и пользуются популярностью благодаря достоинствам исходного материала.

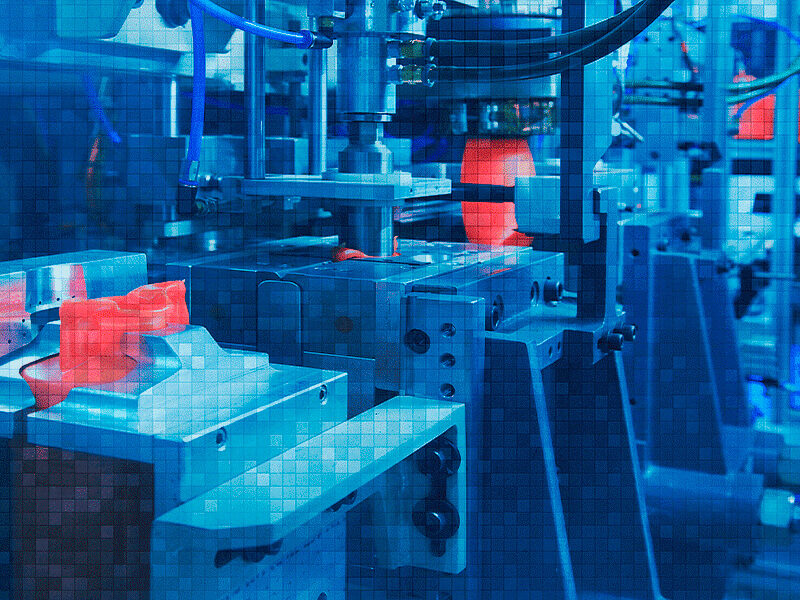

Суть технологии вакуумной формовки заключается в том, что листовые полимерные материалы нагреваются до определенной температуры и в вакуумной среде плотно облегают поверхность эталона-матрицы. Таким образом, под воздействием высоких температур и вакуума осуществляется формование пластиков заданных параметров, форм, конфигураций. В качестве исходного сырья используются листы полимеров, которые обладают свойствами менять форму под воздействием температуры. Это полипропилены, поликарбонаты, полиэтилены, поливинилхлориды.

Технология производства пластиковых деталей путем вакуумного формования

Изготовление пластмассовых изделий осуществляется по алгоритму:

- создание полимерной формы-матрицы с использованием фрезерных станков с числовым программным управлением по конкретным чертежам;

- листовая заготовка нагревается и фиксируется зажимной рамой на подготовленную матрицу;

- полимерный лист равномерно нагревается инфракрасными излучателями или кварцевыми лампами до температуры плавления и растягивается, принимая конфигурацию матрицы;

- воздух откачивается и создается вакуум, что позволяет самопроизвольно вдавливаться заготовке в отверстия и неровности формы-матрицы;

- отформованный лист подвергается охлаждению с использованием специального вентиляционного оборудования;

- готовая деталь извлекается при восстановлении нормальной величины давлении;

- производится, при необходимости, дополнительная, финишная обработка вручную или на различных станках.

Так производятся детали, элементы широкого спектра применения из полимерных листовых материалов. К преимуществам технологии относится:

- использование маломощного оборудования — вакуумформовочных машин с низким потреблением энергетических ресурсов;

- небольшая себестоимость произведенной продукции, особенно, если речь идет об оптовых партиях;

- способность изготавливать изделия сложной конфигурации с очень тонкими стенками;

- возможность как серийного, так и единичного производства;

- многократное использование созданной матрицы-прессформы, что также благоприятно сказывается на формировании окончательной стоимости;

- получение экологически чистого продукта.

Область использования пластиковых изделий

Детали из полимеров применяются:

- на производственных предприятиях по выпуску автомобилей, морских, речных судов, самолетной техники;

- при изготовлении различных емкостей, тары для упаковки;

- на производствах, специализирующихся на выпуске приборов для нужд медицины, фармацевтики, химической отрасли;

- в цехах по изготовлению строительных материалов и элементов внутреннего и внешнего, в том числе, ландшафтного дизайна.

Преимущества пластмассовых изделий, полученных по методу формования в вакууме

Такие пластиковые детали широко востребованы благодаря их существенным достоинствам:

- обширная, практически неограниченная, область использования;

- нет необходимости красить;

- незначительный вес при отличных прочностных и эксплуатационных характеристиках;

- абсолютная устойчивость к коррозии;

- высокая степень эластичности;

- длительный эксплуатационный период с сохранением исходных характеристик и параметров;

- обеспечение отличных звукоизоляционных свойств;

- обладание качествами диэлектриков (ток не пропускают).

Изготовление деталей из пластмассы – прерогатива профессионалов, поэтому для их заказа и приобретения можно воспользоваться ссылкой: https://www.sovtexno.ru/. Производство со строгим соблюдением установленных производственно-технологических процессов и действующих государственных стандартов – гарантия высоких качественных свойств и характеристик.